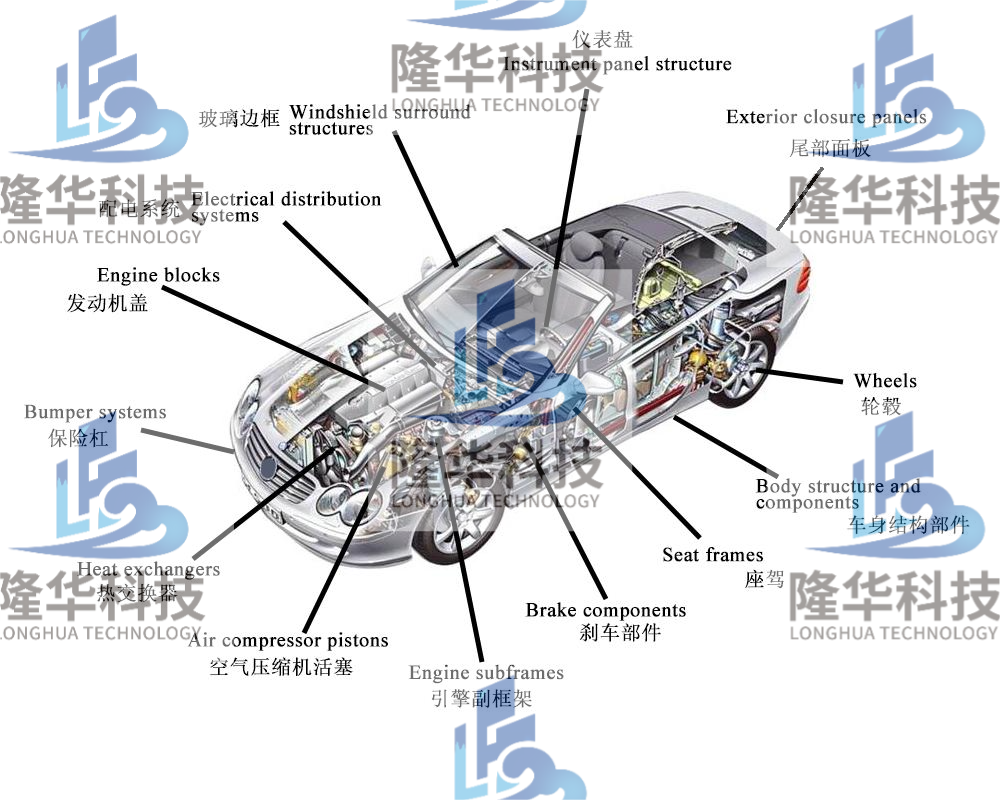

La solution de moulage sous pression pour les pièces automobiles consiste à fabriquer des pièces automobiles en utilisant le procédé de moulage sous pression. Le moulage sous pression est un processus courant de formage des métaux, qui convient à la production de pièces métalliques de diverses formes complexes, y compris des pièces automobiles.

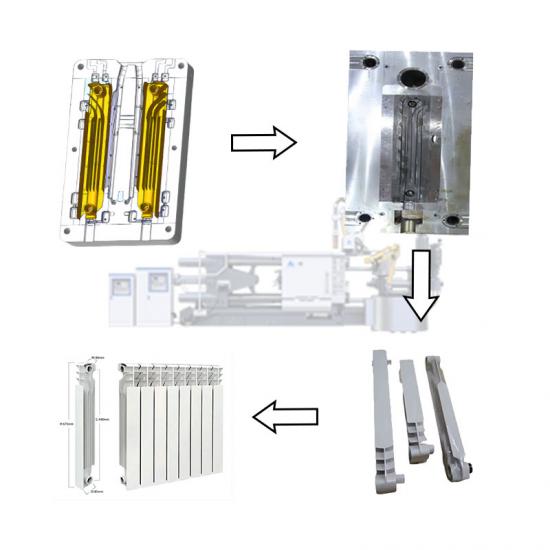

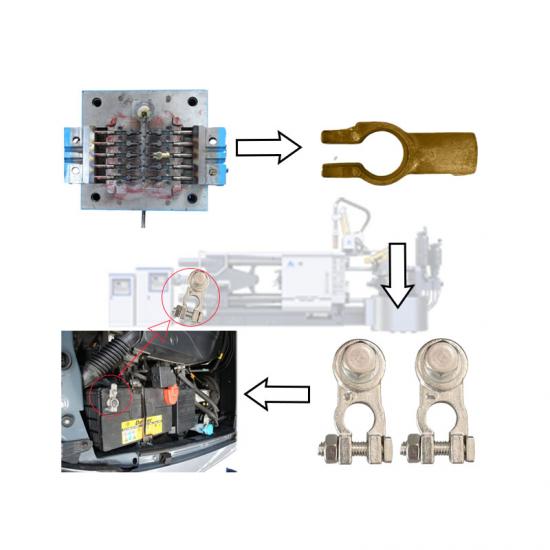

Voici les étapes générales d'une solution de moulage sous pression de pièces automobiles :

Conception et fabrication de moules : Tout d'abord, selon les exigences de conception des pièces automobiles, la conception de produits et la fabrication de moules. Une matrice est un outil utilisé pour former des pièces métalliques dans le processus de moulage sous pression.

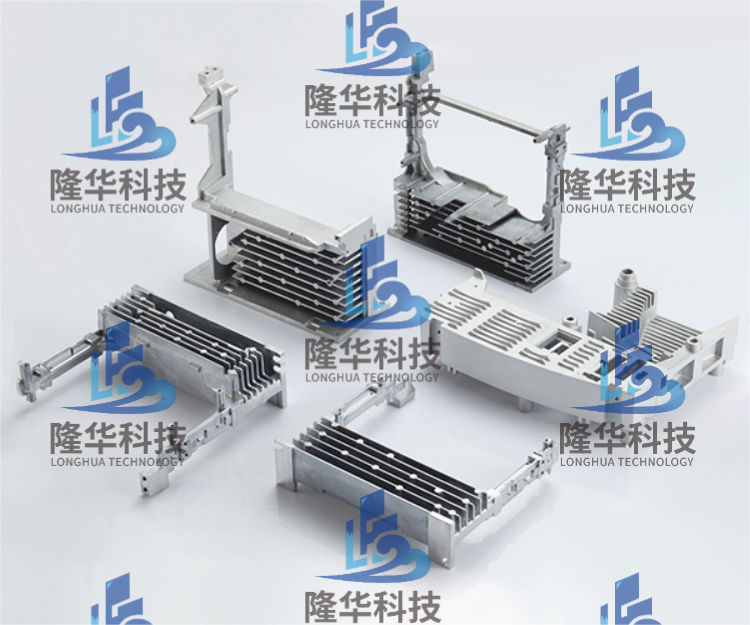

Préparation du matériau : sélectionnez les alliages métalliques appropriés, généralement un alliage d'aluminium, un alliage de magnésium ou un alliage de zinc. Ces matériaux ont une bonne fluidité et de bonnes propriétés mécaniques et conviennent aux procédés de moulage sous pression.

Faire fondre le métal : chauffer un matériau en alliage métallique à une température suffisante pour le faire fondre à l'état liquide.

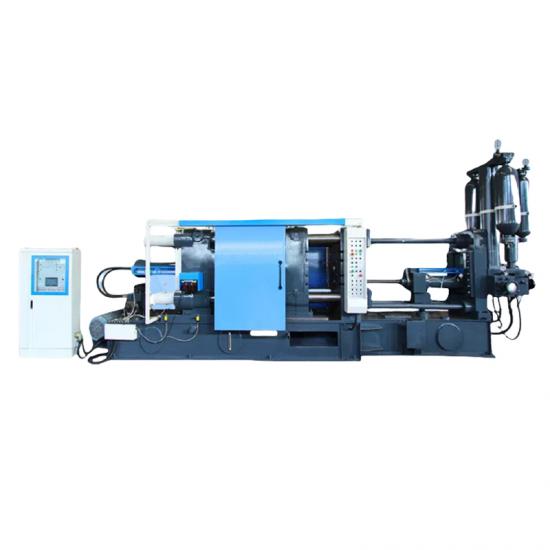

Application d'injection et de pression : le métal en fusion est injecté dans une chambre de matrice préconçue, puis une haute pression est appliquée pour remplir complètement la chambre de matrice avec le métal, et une certaine pression est maintenue jusqu'à ce que le métal durcisse.

Refroidissement et durcissement : Le métal est refroidi et durci dans le moule afin qu'il conserve la forme souhaitée.

Ouverture et démoulage : Une fois le métal solidifié, le moule est ouvert pour retirer les pièces métalliques moulées.

Ébavurage et finition : L'ébavurage et la finition sont effectués pour améliorer la qualité et l'apparence des pièces.

Inspection et assemblage : inspection de la qualité des pièces automobiles moulées sous pression et des étapes d'assemblage nécessaires.

Le processus de moulage sous pression peut produire des pièces automobiles de haute précision, de haute résistance et de forme complexe. Il présente les avantages d'une efficacité de production élevée, d'un taux d'utilisation élevé des matériaux et d'un cycle de production court, il est donc largement utilisé dans l'industrie de la construction automobile.