avant-propos: il y aura des problèmes de qualité avec différents facteurs dans le processus de production de la coulée sous pression. en plus de l'instabilité du système causée par la défaillance de équipement de moulage sous pression , la performance et la qualité de l'équipement, il existe des équipements auxiliaires (tels que cylindre de matrice, poinçon, réseau de tuyaux de refroidissement, etc.) et la qualité des matériaux auxiliaires peut avoir un certain impact sur la production de moulage sous pression (comme le démoulage) agents, billes de lubrification, eau de refroidissement) et la pureté de l'aluminium liquide apporteront également des facteurs d'instabilité correspondants (tels que les produits de rebut, les portes, la proportion de bloc de débordement et de matériel de nettoyage) et le contrôle du processus de fusion. ( bengbu longhua die casting machine co., ltd .)

bien que les diverses causes susmentionnées causent un grand inconvénient à la production et à la qualité du moulage sous pression, ces problèmes sont relativement intuitifs et relativement faciles à résoudre. dans le processus de production de moulage sous pression, des problèmes de qualité courants et difficiles à résoudre nous dérangent souvent. une entreprise (comme des bulles d'air. pores, trous de scories, trous d'épingle, fissuration, écaillage, déformation, déformation, désalignement, matériau froid, grain froid, grain froid, coulée à froid, relâchement, retrait, vol de moule, etc.), même entrave le développement de la coulée sous pression (coût élevé et faible efficacité), et la principale cause de ces problèmes de qualité difficiles et fréquents est ce que font les moules de coulée sous pression ( bengbu longhua die casting machine co., ltd. )

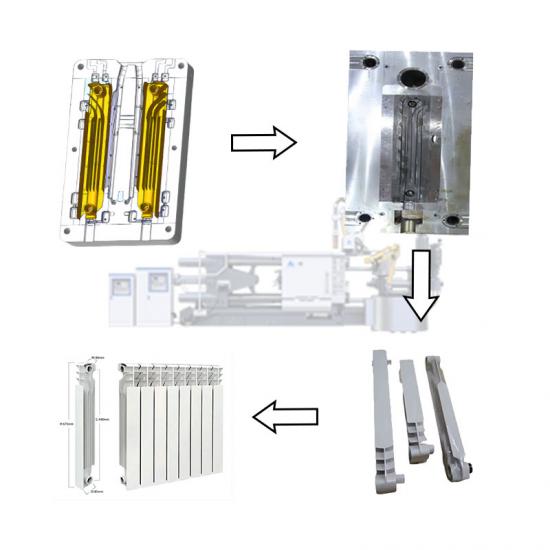

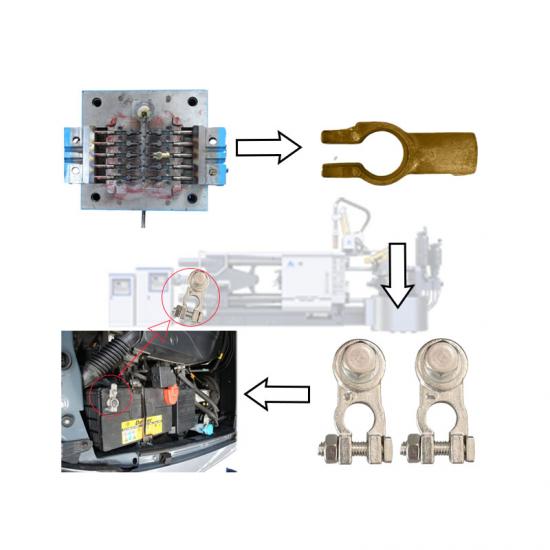

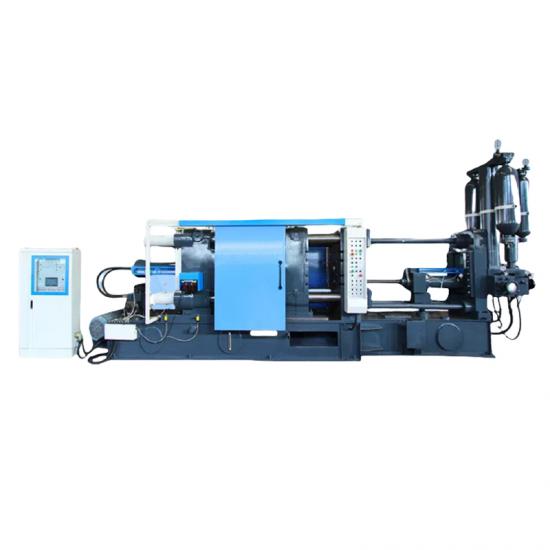

à partir de l'analyse ci-dessus, nous pouvons comprendre que l'amélioration de l'efficacité, la garantie de la qualité du produit et les bons avantages économiques sont étroitement liés au développement, à la conception et à la maintenance des moules. dans le passé, les techniciens utilisaient la qualité de l'ensemble du processus de production de moulage sous pression, l'efficacité, les revenus et le contrôle des coûts sont divisés en: les moules représentent 60%, les performances des machines représentent 15%, accessoires et les accessoires représentent 5%, le débogage des paramètres de processus représente 10% et opération manuelle représente 10%, en tant que gestion de base de l'ensemble du processus de production standard de moulage sous pression, mais avec la large application des moulages sous pression dans diverses industries, en particulier ces dernières années, il est largement utilisé dans les équipements et équipements haut de gamme (tels que automobiles, train à grande vitesse, communications, aérospatiale, etc.) et ses exigences de qualité pour les moulages sous pression sont plus strictes. diverses industries ont également établi des normes techniques correspondantes. par conséquent, je pense que dans le passé, la division de gestion et de contrôle du processus de production de moulage sous pression devrait être avancée avec le temps et être réintégrée, afin que nous puissions mieux comprendre et identifier et mieux contrôler la production. exécuter le contrôle des données de processus de chaque processus pour maximiser nos revenus, donc je pense personnellement que l'amélioration de la qualité du produit est la première à avoir des exigences plus élevées pour la performance et la stabilité de l'équipement, et a une compréhension plus approfondie de la qualité et de l'utilisation de matériaux auxiliaires (agents de démoulage, billes lubrifiantes). bien sûr, le moule de moulage sous pression améliore également en continu la capacité de conception et la durée de vie (comme l'augmentation du refroidissement ponctuel, le refroidissement du noyau fin, l'éjection de la matrice avant, l'éjection inclinée, la traction interne du noyau, les électrodes de surface, etc.), de sorte que le processus le contrôle (qualité, efficacité, profit, etc.) de la chaîne de production de moulage sous pression doit être divisé en fonction des moules pour 45% (coulée de conception, refroidissement, niveau de taille, niveau de fabrication, durée de vie du moule, qualité des pièces dans le moule, etc. .), les équipements de moulage sous pression représentent 20% (taux de défaillance des équipements, performances du système, stabilité du système, etc.), les matériaux auxiliaires 5% (agent de démoulage, billes de particules, huile lubrifiante, etc.), les accessoires 5% (punch, tirant, tireur, joint, plaque de pression, etc.), la fusion occupe 10% (pureté de l'eau en aluminium, contrôle de la température de l'eau en aluminium, proportion d'utilisation de nouveaux et anciens matériaux, qualité des équipements de fusion et d'isolation, etc.), technique les paramètres du procédé représentent 10% (ma coulée lente ma vitesse d'échine, haute vitesse, pressurisation, position de début à fin d'injection, eau de pulvérisation, taille et temps du gaz, emplacement de pulvérisation d'eau, contrôle du champ de température du moule, qualité de l'équipement à vide, conception du corps de vide, temps de vide, etc.). (Bengbu Longhua Die Casting Machine Co., Ltd.)

à l'heure actuelle, l'équipement de moulage sous pression est essentiellement automatique ou semi-automatique en production, de sorte que le fonctionnement manuel représente 3% (la compétence de l'opérateur dans l'équipement, la connaissance du processus de moulage sous pression, etc.) et la qualité de l'eau de refroidissement représente 2% (la taille de l'eau de refroidissement et le champ de température du moule). contrôle, qualité de l'eau, etc.). (Bengbu Longhua Die Casting Machine Co., Ltd.)

du passé au présent, nous avons divisé le contrôle qualité du processus de production de moulage sous pression. les moisissures ont dominé. pour cette raison, nous pouvons comprendre que le cœur de la production de moulage sous pression réside dans la conception et la qualité de fabrication des moules. doit avoir une compréhension claire, une sensibilisation suffisante, la conception, la production et la maintenance de moules comme priorité absolue de la gestion de projets spéciaux, l'entreprise sera en mesure d'avancer et de mieux se développer. bengbu longhua die casting machine co., ltd. )

les points suivants doivent être pris en compte dans la conception et la fabrication des moules de coulée sous pression et les problèmes de qualité courants dans le processus de production. je voudrais partager mes vues et les partager avec des collègues (pour référence seulement) . (Bengbu Longhua Die Casting Machine Co., Ltd.)

un: un bon moule de moulage sous pression commence par la recherche et le développement de pièces moulées. les performances et les exigences techniques des pièces moulées sont des normes de demande des clients. les clients ne se demanderont pas facilement si les processus de fabrication de moules et de production de moulage sous pression peuvent répondre aux normes techniques requises pour les moulages, mais la structure des moulages ne peut souvent pas répondre à la technologie des moules de moulage sous pression et de la production de moulage sous pression. et les conditions du processus, ce qui nécessite donc un examen complet de la structure initiale et des exigences techniques de la coulée. tout d'abord, si la conception et la fabrication du moule de coulée sous pression peuvent répondre aux exigences techniques de la coulée. il s'agit d'évaluer les capacités des équipements de production des pièces moulées et sa propre force technique, le troisième est l'efficacité de production et le taux de qualification attendus, le quatrième est le cycle de fabrication du moule, le coût et la durée de vie, le cinquième est le nombre de commandes, les avantages de retour, et le sixième est la confiance des clients . (Bengbu Longhua Die Casting Machine Co., Ltd.)

deux: après la confirmation ci-dessus, il est nécessaire de commencer à partir de la première étape de la conception du moule . (Bengbu Longhua Die Casting Machine Co., Ltd.)

1: le classement du moule, c'est-à-dire le positionnement du moule, le positionnement tient d'abord compte de la demande du marché, de la production mensuelle et annuelle, le but du positionnement est de prendre en compte le coût de fabrication du moule (la principale référence est qui supportera le coût, est le paiement intégral ou le produit partage, les exigences des clients pour fournir le nombre de bons produits, le coût de la copie des moules, etc.). bengbu longhua die casting machine co., ltd.)

2: déterminez la taille du moule, considérez d'abord la taille de la viande du moule. en plus de la réservation de la surface de séparation environnante, le chemin de moule, le chemin de roulement horizontal, la porte d'injection, la position d'échappement, la rainure de débordement, la méthode et la taille de dessin du noyau et le nombre de tractions de noyau, le système de refroidissement, qu'il s'agisse d'un système de contrôle de la température, du vide l'échappement et la taille de la viande de moule affectent la durée de vie future du moule, si le matériau d'étanchéité peut être contrôlé, la déformation de la viande de moule est réduite et si la structure de conception a besoin d'un équipement frontal, etc., pour déterminer la taille de la viande de moule, en tenant compte de la taille de la base du moule. bengbu longhua die casting machine co., ltd.)

3: classement par dé, confirmez si le client a des exigences pour cela. le second est la taille et le nombre de dés à coudre. la troisième consiste à déterminer si l'éjection et l'équilibre du produit sont affectés pendant la production. la quatrième consiste à déterminer si l'emplacement du dé à coudre affecte le système de transport par eau. de plus, cela augmentera le coût, il aura également un certain impact sur la durée de vie du moule, mais il peut jouer un bon rôle dans l'échappement, et a un bon effet auxiliaire sur l'éjection de pièces complexes et d'échappement. (Bengbu Longhua Die Casting Machine Co., Ltd.)

4: pour le système de refroidissement, il est recommandé d'adopter autant que possible le refroidissement direct. lorsque le débit ne peut pas être résolu, utilisez le refroidissement par points ou le refroidissement à cœur fin. essayez de ne pas utiliser le refroidissement par circulation. faites attention au contrôle de la température du moule. l'effet de refroidissement ponctuel n'est pas optimal. et, le coût est élevé, le chargement et le déchargement sont lourds et ils ne sont pas propices à la production, mais ils peuvent être utilisés en combinaison avec un refroidissement direct et ponctuel, ce qui répond essentiellement aux exigences de conception idéales. ( bengbu longhua die casting machine co., ltd.)

5: la taille du manchon de la porte, le diamètre de la zone de projection est grand et le petit côté est opposé. cela entraînera de nombreux problèmes tels qu'une pression spécifique. par exemple, si le diamètre est grand, il y aura plus de déchets, la pression spécifique sera plus petite et l'impact du débit sur le moule est faible et présente des avantages correspondants pour la durée de vie des équipements et des moules. il convient aux pièces moulées avec des structures moins compliquées. le manchon de la porte est petit, le matériau réduit les pertes par brûlage, la vitesse d'impact est rapide, les performances de remplissage sont bonnes et le moulage avec une structure compliquée est davantage utilisé. ( bengbu longhua die casting machine co., ltd.)

6: la structure du moule est fragile et les parties saillantes fissurées et vieillissantes sont conçues avec des inserts autant que possible. si la méthode de fabrication de carrosserie d'origine est utilisée, elle entraînera de nombreux inconvénients pour la production future. épuiser les pièces structurelles, mais la méthode originale peut réduire les coûts de fabrication, le cycle de fabrication court, et également bénéfique pour la durée de vie du moule. par exemple, l'utilisation d'inserts peut raccourcir le temps de remplacement et de maintenance dans la production de moulage sous pression, ce qui est plus pratique et plus rapide. 2, et le plus grand avantage peut jouer un meilleur rôle dans l'échappement . (Bengbu Longhua Die Casting Machine Co., Ltd.)

7: la conception des coulisses et des portails, qu'il s'agisse de coulée directe, de coulée horizontale ou de conception de portail, joue un rôle essentiel dans le moulage du produit. si le moule est au cœur de la production de moulage sous pression, alors ce sont les moules. le cœur de la conception est d'introduire le liquide d'aluminium du cylindre de pression dans diverses parties de la cavité. le débit, le temps de remplissage, le sens d'écoulement, la température dans la cavité et la nécessité de maintenir un écoulement régulier pendant le processus de remplissage, le contrôle de la température, la protection des pièces sujettes aux chocs et la séquence de l'aluminium fondu s'écoulant de la cavité doit être un design parfait. la dimension large et longue de la carotte est la première partie importante à introduire l'aluminium fondu, et la largeur est trop large pour affecter le débit. s'il est trop long, il relâchera la pression. s'il est trop épais, les deux défauts ci-dessus coexistent. par exemple, si un tel coulisseau est conçu, il augmentera la température du moule du coulisseau et sera difficile à contrôler. il cassera facilement la poignée du matériau, générera plus de déchets et augmentera le remplissage. temps, mais ils ont tous un avantage commun, le débit est stable, donc une attention particulière doit être prise dans la conception. (données de référence, généralement inférieures à 400 tonnes, la longueur de la carotte est de 20nn-40 mm, la largeur est généralement de 15 mm-25 mm, 10 mm-15 mm, 630 à 1000 tonnes de machine, 35 mm-65 mm de long, 30 mm-50 mm de large, 15 mm-25 mm épais, machine de 1250 à 2000 tonnes, 45 mm à 80 mm de long, 35 nm à 65 mm de large, 30 mm à 45 mm d'épaisseur,)

en bref, lors de la conception du coulage direct, nous prêtons attention à la structure de la longueur et de la largeur du produit pour assurer un écoulement fluide lors de l'introduction du coulisseau, et pour assurer la vitesse d'écoulement et le débit d'eau en aluminium, et pour éviter une température excessive du moule d'entrée et les déchets causés en brûlant. perte de déchets. (Bengbu Longhua Die Casting Machine Co., Ltd.)

lors de la conception du coulisseau, il y a généralement deux façons d'entrer dans l'eau, l'une est le grand bec et l'autre est du type à débit divisé. (type échelle divisée), il est principalement défini en fonction de la structure du produit. lors de la conception du flux transversal, il est très important de choisir l'emplacement du flux fractionné. bien sûr, le shunt est la première étape de remplissage dans la porte, et il contient le débit, le débit et la stabilité. la transmission de la pression est la partie la plus critique de l'ensemble du processus de moulage sous pression. non seulement cela, le shunt doit également entrer dans la cavité. les liquides en aluminium ne peuvent pas facilement se heurter les uns les autres ou entrer en collision trop tôt, afin de ne pas provoquer la formation de gaz par le vortex, de changer la direction de l'écoulement, de réduire la vitesse et la force d'injection. lors de la conception de la longueur et de l'épaisseur du patin et de la partie de décélération, la longueur et l'épaisseur doivent être prises en compte en premier. s'il peut répondre au débit et à la stabilité et à la pression nécessaires à l'introduction du shunt. trop court ou trop mince entraînera un espace insuffisant pour l'aluminium fondu introduit par coulée directe, ce qui amènera l'aluminium fondu à entrer dans le canal de dérivation en douceur et en ordre, et même à soulager la pression. si la conception est trop large ou trop épaisse, cela affectera la vitesse de l'aluminium fondu, ce qui affaiblira la force d'impact après que l'aluminium fondu pénètre dans la cavité, entraînant une transmission de pression et une combustion intempestives. plus que prévu.( bengbu longhua die casting machine co., ltd.)

la partie décélération ne doit pas être trop compliquée. lorsque vous assurez une entrée d'eau normale des deux côtés, réduisez autant que possible la partie de décélération, afin de ne pas provoquer un roulement excessif de l'eau en aluminium, ce qui affectera le débit et réduira la pression. (Bengbu Longhua Die Casting Machine Co., Ltd.)

généralement, l'articulation de la coulée horizontale et de l'orifice fendu adopte généralement un angle oblique de 45 degrés. l'angle affecte grandement la vitesse d'écoulement et affaiblit la force. la vitesse d'écoulement ne peut pas être stable. la vitesse d'écoulement est trop faible et l'impact sur la surface du moule est important. la concentration peut même affaiblir la transmission de la force de tir. (Bengbu Longhua Die Casting Machine Co., Ltd.)

la conception principale de la porte intérieure est définie en fonction de l'emplacement du shunt. il convient de noter que l'angle et l'angle de l'entrée d'eau de la porte affectent directement la direction et la vitesse de l'entrée d'eau, et provoquent également un impact croisé, formant des courants de Foucault pour affaiblir et prolonger la pression. temps de remplissage. cependant, l'utilisation raisonnable de l'angle de pénétration de l'eau et de la force de réflexion de l'eau en aluminium dans la cavité peut changer la vitesse et la direction du débit pour atteindre la qualité de remplissage dont nous avons besoin. c'est le résultat de la combinaison des connaissances hydrauliques et de l'expérience de travail sous pression. le plus haut niveau d'application de la technologie est l'objectif que nos techniciens de moulage sous pression poursuivent sans relâche ( bengbu longhua die casting machine co., ltd. )

8: la rainure de débordement est une partie importante de la disposition du moule de coulée sous pression. généralement, tout le monde est habitué à utiliser le trop-plein comme décharge froide, décharge de gaz, éjection auxiliaire et égalisation de la température du moule. cependant, en utilisant correctement le trop-plein, il peut changer l'aluminium. la direction et le débit du liquide peuvent obtenir notre effet de remplissage inattendu. (Bengbu Longhua Die Casting Machine Co., Ltd.)

9: reconnaître la valeur de la fabrication de moules et la valeur marchande. dans le développement de moules, de nombreuses entreprises de moulage sous pression considèrent toujours le coût de fabrication des moules comme la première priorité, mais ignorent l'efficacité vitale de la qualité des moules dans le processus de production. ne considérant que les moules bon marché, à partir de la recherche de fabricants, il a posé un mauvais facteur de stagnation fréquente de la production à l'avenir. il existe de nombreuses défaillances de moisissures, un entretien fréquent, une production non régulière, une faible efficacité, un taux de rebut élevé et un vieillissement rapide. une fissuration précoce a rendu l'ensemble du processus de traitement de la coulée irrégulier, le plan n'a pas pu être produit comme prévu, des coûts de fabrication accrus, une livraison retardée, la qualité ne pouvait pas répondre aux exigences des clients et une perte de confiance des clients. un tel moule a entraîné une valeur marchande irréparable pour l'entreprise. (Bengbu Longhua Die Casting Machine Co., Ltd.)

par conséquent, au début du développement du moule, considérez le coût, mais il ne doit pas être têtu. la qualité du moule doit être garantie pour refléter pleinement la valeur fondamentale du moule dans la production de moulage sous pression (bengbu longhua die casting machine co., ltd.)

dix; plusieurs points doivent être pris en compte dans la fabrication des moules. la première consiste à éviter absolument les angles vifs. la seconde est d'essayer d'éliminer la localisation d'une concentration excessive de contraintes. le troisième est que la surface du moule ne peut pas être usinée, et que l'électrode traite les traces, de manière à ne pas provoquer facilement de contraintes et de fatigue prématurée du matériau du moule. la surface du moule à quatre cavités ne doit pas être trop polie. si la surface du moule est trop brillante et trop brillante, elle perdra sa fonction de dissipation thermique et provoquera un vieillissement prématuré et des fissures. cinq endroits où il y a des irrégularités, y compris des marches, augmentent la position de l'arc autant que possible pour éviter la concentration des contraintes. l'augmentation de la surface de l'arc peut également améliorer la fluidité de l'aluminium fondu ( bengbu longhua die casting machine co., ltd.)

11: faites un bon travail d'entretien et de maintenance des moules. un bon moule dépend non seulement de la conception et de la fabrication, mais aussi de l'entretien quotidien et de la maintenance peut prolonger la durée de vie du moule, améliorer l'efficacité de la production et réduire les coûts de fabrication. nous savons tous comment faire la maintenance de base et la maintenance, mais il est également difficile de bien faire dans le processus de production. tout d'abord, nous devons comprendre et comprendre le moule, comprendre les caractéristiques du moule, comprendre l'importance du moule et former les employés et les gestionnaires. combiner avec l'éducation, pour que tout le monde comprenne cette vérité, la moisissure peut jouer un plus grand rôle. (Bengbu Longhua Die Casting Machine Co., Ltd.)

nos procédures et processus de maintenance et de maintenance habituels sont des méthodes traditionnelles. ici, je présente une méthode de maintenance simple et plus efficace. pendant le temps libre du moule, nettoyez et polissez la viande du moule, mettez-la dans la boîte électrique et commencez à chauffer, la température monte à 500 degrés (pas plus élevée que la dernière température de recuit), arrêtez de chauffer et réduisez la la température à environ 300 degrés. retirer la viande du moule et la refroidir à l'air pour former un film d'oxyde à la surface de la viande du moule. le film d'oxyde peut augmenter le débit d'eau en aluminium et empêcher l'impact direct de l'eau en aluminium. la surface du moule joue également le rôle de revenu et de soulagement des contraintes, ce qui permet non seulement d'économiser des coûts mais aussi de faciliter la maintenance et la production. cette méthode peut être effectuée à tout moment. plus l'effet est meilleur, plus l'équipement peut être fabriqué ou acheté. l'équipement est pratique à utiliser et le moule peut augmenter la durée de vie de 40%. vous pouvez peut-être l'essayer. bengbu longhua die casting machine co., ltd. )

12: analyse des causes communes de qualité des moulages sous pression. les problèmes de qualité courants se manifestent par le retrait, le retrait, le relâchement, la porosité, les bulles d'air, les trous de scories, les trous d'épingle, les lignes froides, les matériaux froids, les cloisons froides, la déformation, le désalignement, la déformation, la fissuration, l'écaillage, le sous-moulage, etc., les facteurs qui provoquent ces qualités sont nombreuses, mais la raison principale est la qualité du moule, suivie par l'ajustement des performances et des paramètres de l'équipement, et la qualité de l'aluminium fondu est également un facteur important. pour résoudre ces raisons tout d'abord, il est nécessaire de clarifier la raison et le type de dépistage. beaucoup de gens confondent les pores, les trous de scories et les trous d'épingle et traitent les grains froids comme des matériaux froids et les matériaux froids comme des entretoises froides. une telle compréhension et compréhension est difficile à faire. un jugement correct et un mauvais jugement conduiront à des solutions différentes. bien sûr, le résultat ne sera pas idéal. un jugement incorrect retardera non seulement le temps, mais causera également un grand gaspillage. nous utilisons des pores et des trous de scories. le trou d'épingle est pris comme exemple pour expliquer. l'intérieur des stomates est lisse et les trous sont relativement réguliers. les stomates sont principalement dus au fait que le gaz n'est pas évacué en douceur, la cavité est vortex, la structure est compliquée et il n'y a pas de canal d'écoulement d'échappement. le débit et le passage d'air ne sont pas idéaux, le temps de remplissage et le débit de la porte sont incorrects, la température du matériau est élevée, l'eau restante dans la cavité est trop, l'eau en aluminium contient du gaz et la vitesse de l'eau en aluminium est trop rapide. les trous de scories sont caractérisés par la forme des pores et les irrégularités internes. la plupart des facteurs qui provoquent les trous de scories sont la basse température du moule, la basse température du matériau, la pression instable et le liquide d'aluminium contient une variété d'impuretés. la principale raison des trous d'épingle est que le liquide d'aluminium contient des oxydes et l'eau d'aluminium a une petite quantité de scories fines. (résidus du four lors du nettoyage de la paroi du four, dépôts du four de maintien), il existe également certains facteurs pour la basse température du matériau et la température du moule. après un tel examen méticuleux et un jugement clair, nous pouvons trouver des solutions efficaces en temps opportun et de manière correcte, afin que la production soit ordonnée et régulière, la qualité est garantie et le client est satisfait du fournisseur de moulage sous pression. ( bengbu longhua die casting machine co., ltd. )

ce qui précède est ma compréhension superficielle et ma connaissance des moules de moulage sous pression et de la production de moulage sous pression. si cela vous est utile, je suis très heureux et j'espère que plus de collègues pourront fournir de précieuses suggestions pour l'optimisation, l'amélioration de la qualité, travailler ensemble pour maximiser les avantages . (Bengbu Longhua Die Casting Machine Co., Ltd.)