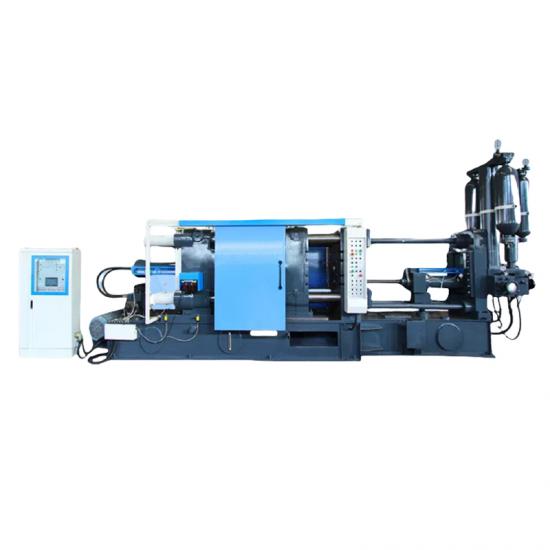

La fusion d’alliages d’aluminium moulés sous pression est un processus important dans le processus de production de moulage sous pression. Si le processus de fusion n'est pas strictement contrôlé, la teneur en scories et en gaz du liquide d'aluminium (en abrégé : Al) augmentera et la composition chimique changera, entraînant des trous d'épingle, des scories d'oxydation, un retrait et une composition chimique non qualifiée dans la pièce moulée, affectant la qualité du casting.

L'alliage d'aluminium moulé sous pression absorbe facilement l'air et s'oxyde pendant le processus de fusion. Au cours du processus de fusion continue, des scories d'oxydation seront générées à la surface et à l'intérieur du liquide Al. Les matières premières de fusion sont divisées en lingots d'Al et en matériaux recyclés. La teneur en scories des matériaux recyclés est supérieure à celle des lingots d'Al. Après la fusion, les scories d'oxydation dans le liquide Al augmenteront en conséquence. Les scories d'oxydation sont facilement adsorbées par le gaz présent dans le liquide Al, ce qui rend difficile la précipitation du gaz à partir du liquide Al. En raison de la présence de gaz et d'inclusions d'oxydation dans le liquide d'Al, des cavités de retrait, des pores, des inclusions de laitier et d'autres défauts sont générés dans le moulage sous pression.

Le liquide Al de haute qualité doit avoir les caractéristiques d'une composition chimique qualifiée, d'une faible teneur en gaz et en inclusions d'oxydation, de bonnes performances de coulée et de propriétés mécaniques satisfaisantes des pièces moulées. En partant des principaux maillons qui affectent la qualité du liquide Al pendant le processus de fusion, les effets de chaque processus de maillon sont testés pour déterminer les paramètres de processus optimaux de chaque maillon de fusion, améliorer efficacement la qualité du liquide Al et ainsi répondre aux besoins de production. de pièces moulées sous pression. Il existe de nombreux types d’inclusions dans le liquide Al. En plus des déchets de matériaux du corps du four lui-même, la plupart d'entre eux proviennent de matériaux recyclés. Les matériaux recyclés formeront des inclusions d'oxydes telles que l'oxyde d'aluminium et l'oxyde de magnésium pendant le processus de mise en place et de fusion.

Étant donné que les matériaux recyclés ne peuvent pas être absolument propres et que les surfaces des portes et des pièces moulées sous pression non qualifiées adhéreront aux substances huileuses et seront relativement humides, une grande quantité de fumée et de vapeur d'eau sera générée pendant le processus de fusion, qui est la principale source. d'hydrogène. Après des tests de densité et des analyses métallographiques des lingots d'Al avant fusion et des matériaux recyclés après coulée dans le même four, il a été constaté que la teneur en hydrogène et les inclusions dans les matériaux recyclés ont augmenté de manière significative.

Conclusion:

(1) Dans le processus de fusion des alliages d’aluminium, les matériaux recyclés doivent être clairement classés ; pour les pièces moulées avec une structure interne dense et des exigences d'étanchéité à l'air, le taux de matériaux recyclés est contrôlé dans les 30 % et le taux de matériaux recyclés des pièces moulées ordinaires peut être assoupli à 40 %.

(2) Maintenir la température de fusion du liquide d’aluminium entre 720 et 750 ℃ peut réduire l’absorption du liquide d’aluminium.

(3) Afin de garantir l'

effet de raffinage et de dégazage , le temps de raffinage et de dégazage de l'alliage d'aluminium ne doit pas être inférieur à 8 minutes.

(4) La teneur en Fe dans l'alliage d'aluminium ADC12 doit être contrôlée entre 0,70 % et 0,85 %.