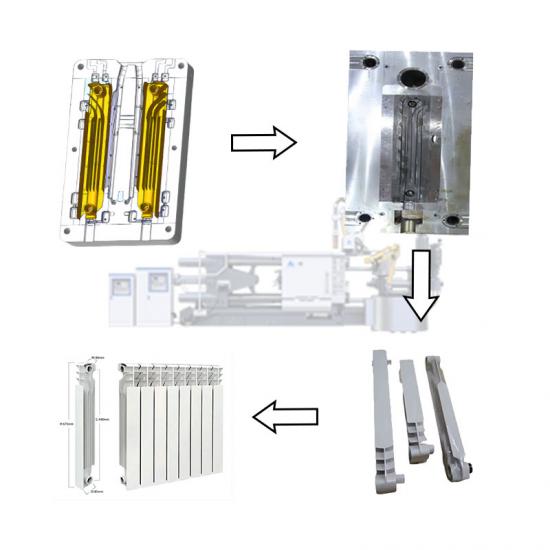

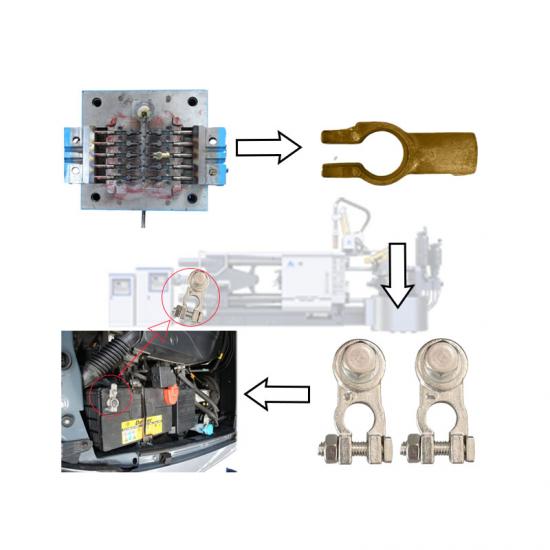

moulage sous pression , également connu sous le nom de moulage à haute pression, est une technologie de mise en forme proche du filet qui a été largement utilisée dans le auto motif , aérospa ce , et électronique ces dernières années. pendant le processus de coulée sous pression, le métal fondu (généralement un alliage léger) remplit la cavité à haute pression et à grande vitesse sous l'action du poinçon, et se refroidit rapidement pour former la coulée finale.

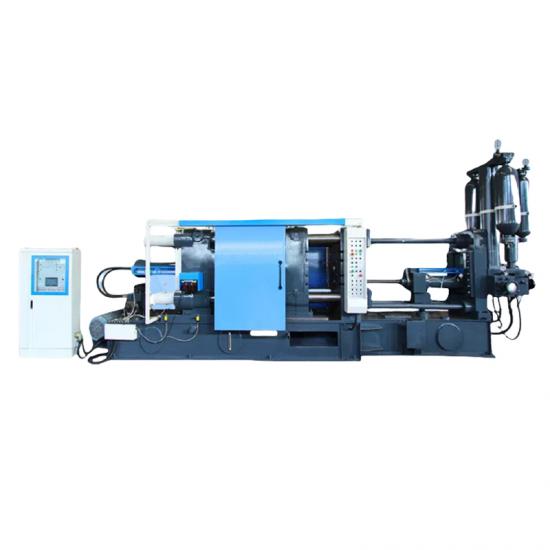

le moulage sous pression est généralement divisé en coulée sous pression à chambre froide et coulée sous pression à chambre chaude. Le moulage sous pression à chambre froide est principalement utilisé pour la production de grandes pièces, telles que des pièces automobiles et des pièces de refroidissement de station de base de communication. le moulage sous pression à chambre chaude est largement utilisé dans la production de petits produits électroniques ou 3c. processus, tel que connecteur usb, coque d'ordinateur portable, etc.

1. le moulage sous pression a une bonne base d'automatisation

par rapport au processus de coulée ordinaire, la coulée sous pression se caractérise par une vitesse et une pression élevées. les produits fabriqués sont généralement des pièces à paroi mince en alliage léger, mais la technologie de moulage sous pression est également utilisée dans la production de rotors en cuivre pur. contrairement à alliages d'aluminium et de magnésium , cuivre pur, le point de fusion est très élevé, donc la courte durée de vie de la matrice lors de la coulée sous pression en cuivre pur est un gros problème.

parmi toutes les technologies de moulage, le moulage sous pression a le plus haut degré d'automatisation. Les sociétés modernes de moulage sous pression utilisent une technologie d'îlot de moulage sous pression automatisée, qui intègre fortement des machines de moulage sous pression (généralement des dizaines voire des centaines) pour former un processus de production entièrement automatisé. en même temps, en utilisant une technologie d'usine intelligente, le processus de production de la machine de coulée sous pression est surveillé, les performances et l'état de chaque machine de coulée sous pression sont saisis en temps réel, et le processus de production de la machine de coulée sous pression est ajusté dans le temps grâce à mesure des mégadonnées et rétroaction en temps réel pour garantir la qualité finale du produit.

le contrôle en temps réel de la température du moule de coulée sous pression est un exemple simple:

en prenant le moulage sous pression à chambre froide comme exemple, dans le processus de production, en raison du remplissage continu de la cavité du moule avec du métal liquide à haute température, la température du moule continue d'augmenter. à ce moment, afin de s'assurer que la température du moule ne surchauffe pas, de l'eau de refroidissement est généralement utilisée pour refroidir le moule. si la conception de la tuyauterie d'eau de refroidissement est raisonnable, en général, nous pouvons nous assurer que la température du moule atteint le soi-disant équilibre thermique en contrôlant la température et le débit de l'eau de refroidissement. de ce point de vue, nous pouvons concevoir le système de retour d'eau de refroidissement. une fois que nous connaissons la valeur réelle de la température du moule, nous pouvons contrôler la température et le débit de l'eau de refroidissement grâce au calcul et au système de rétroaction immédiate, et enfin nous pouvons contrôler la température du moule. il s'agit d'une application typique d'une usine intelligente pour le moulage sous pression à ce stade.

en fait, le cas ci-dessus de contrôle intelligent n'est qu'un très petit scénario d'application dans «l'usine intelligente». pour réaliser une véritable «usine intelligente», il faut collecter une grande quantité de données de production en temps réel, dont les données liées à la qualité du produit sont déterminantes, comme la densité, la porosité et les inclusions d'oxydation, car ces données sont les indicateurs que les clients se soucient le plus, et sont également les principaux indicateurs qui mesurent si un casting est qualifié. à ce stade, ces indicateurs les plus critiques sont les plus difficiles à obtenir, car pour les produits en alliage métallique, nous ne pouvons pas observer directement la structure interne du produit. la plupart des fabricants adoptent la méthode de vérification ponctuelle des pièces moulées, en les coupant dans les zones clés clairement spécifiées par le client, puis en observant directement s'il y a un problème; une autre méthode consiste à utiliser la technologie de détection de rayons X bidimensionnelle pour balayer la position locale des pièces moulées et de l'observation, le plus gros problème de cette méthode est que les informations de moulage tridimensionnelles sont compressées en tranches bidimensionnelles et les informations obtenus par observation ne peuvent pas refléter pleinement la situation réelle.

figure 3. plan de mise en œuvre d'un projet musical européen à l'usine intelligente audi ag ingolstadt

surveillance interne de la qualité des pièces moulées

avec le développement continu de l'industrie automobile, les exigences de qualité des pièces sont de plus en plus élevées. les grands constructeurs automobiles continuent de formuler des exigences pour la qualité interne des pièces et composants, et spécifient quantitativement les normes pouvant exister dans les défauts internes des pièces. dans ce cas, le fournisseur de composants doit être en mesure de détecter et d'étalonner la distribution des défauts dans toutes les pièces coulées en temps réel pendant le processus de production, et de comparer les normes pour évaluer si les pièces moulées répondent aux exigences.

alors comment observer et enregistrer correctement les défauts à l'intérieur de la pièce moulée? la meilleure technologie de la technologie existante est la tomographie par ordinateur, également connue sous le nom de technologie ct. La technologie ct a été largement utilisée dans le domaine médical, et l'application de la technologie ct dans les tests industriels est encore une technologie émergente ces dernières années.

pour appliquer la technologie ct au contrôle qualité interne des pièces moulées, les exigences suivantes doivent être respectées:

premièrement, la vitesse de détection doit être suffisamment élevée pour correspondre au processus de production en temps réel des pièces moulées;

deuxièmement, la qualité de l'image obtenue par l'inspection doit être suffisamment bonne pour correspondre à l'identification précise de l'image par un logiciel ultérieur;

troisièmement, tout en assurant la précision, le logiciel ou l'algorithme qui reconnaît l'image doit être suffisamment rapide pour ne pas retarder le calendrier de production.

parmi eux, les deux premières conditions sont pour le test ct lui-même, et la dernière est pour le test de logiciels ou d'algorithmes. un aperçu de la technologie ct existante, nous constaterons que l'instrument de test le plus prometteur est l'équipement de test rapide (speed-scan) produit par General Electric Company, et cet équipement a été utilisé par la société allemande Volkswagen pour des moulages réels. détectée. mais en regardant l'industrie domestique de moulage sous pression, l'utilisation de la technologie ct en temps réel pour contrôler la qualité des pièces moulées est un sérieux défi du niveau opérationnel. la plus grande contrainte est le coût - le coût de l'équipement d'essai de ct est extrêmement élevé, et il est utilisé pour la chaîne de production qui nécessite généralement une grande quantité d'équipement d'essai de ct, qui est hors de portée de la plupart des entreprises nationales. avec le développement continu de l'industrie et l'amélioration continue des exigences de qualité des pièces moulées, l'utilisation de la technologie ct pour détecter la qualité interne des pièces moulées en temps réel sera une exigence générale pour les oems aux fournisseurs pour une période de temps à l'avenir .

rétroaction et ajustement du processus

sous l'hypothèse que le moulage est détecté par ct et obtient des données solides en trois dimensions, nous supposons qu'il existe un algorithme qui peut analyser les données de manière très efficace et donner toutes les informations sur les défauts internes du moulage, y compris le type, taille et distribution, etc., nous pouvons ensuite utiliser ces informations pour ajuster et corriger le processus de production lui-même, et enfin obtenir des pièces moulées qualifiées sans défauts excessifs. ce processus, c'est-à-dire le processus d'obtention d'informations de coulée et de modification du processus, est appelé processus de rétroaction et d'ajustement de processus. bien sûr, nous ne pouvons pas terminer ce processus sur la base d'une seule information de casting. la situation la plus normale consiste à obtenir un grand nombre d'informations sur la coulée et à résoudre les défauts de coulée par une analyse statistique et des méthodes liées au processus.

la question suivante est, même si nous obtenons une grande quantité d'informations sur la distribution des défauts à l'intérieur de la pièce moulée, comment pouvons-nous éviter les défauts non qualifiés en ajustant les paramètres du processus? l'outil d'analyse le plus puissant disponible est la simulation numérique par ordinateur, qui est bien connue de la technologie d'ingénierie assistée par ordinateur (cae).

en utilisant la technologie de simulation informatique, nous pouvons réaliser une production virtuelle au sens local. en particulier pour le moulage sous pression, nous pouvons simuler directement numériquement le processus de remplissage et de solidification, en étudiant la vitesse, la pression, le modèle d'écoulement et les éclaboussures de la cavité de remplissage de fluide, etc. pour déterminer s'il y a du gaz dans le processus de remplissage; en calculant les changements de température des pièces coulées et des moules dans différentes conditions de cycle de coulée sous pression, pour déterminer et étudier les joints chauds potentiels, les défauts de coulée (retrait, retrait) et le comportement d'équilibre thermique du moulage sous pression. grâce à cette technologie de simulation numérique, sur la base de certaines conditions d'analyse, nous pouvons en grande partie juger et éviter les défauts dans la coulée, améliorer les performances de coulée et améliorer considérablement l'efficacité de la production, et obtenir la rétroaction et la correction du processus dont nous avons discuté précédemment. objectif.

nous assemblons l'ensemble du processus: utilisez la technologie numérique (ct) pour détecter les données de défauts tridimensionnelles du produit en temps réel. si le produit n'est pas qualifié, les données seront transmises au centre d'analyse cae, en utilisant la technologie de simulation pour analyser et générer une solution au problème de défaut, et le retour de la solution ira au front de production et de processus pour exécution et réacquisition le produit. le produit continue de subir une inspection numérique et d'obtenir des données de défauts en trois dimensions. si le produit est qualifié, l'itération se termine, sinon elle continue.

maîtriser la technologie numérique de base

on peut voir que l'analyse cae joue un rôle clé dans ce processus, et l'efficacité de la solution proposée aura un impact sur l'efficacité de l'ensemble du processus. en fait, si vous pouvez maîtriser le cœur de la technologie cae et si vous pouvez appliquer la technologie de simulation numérique dans la production réelle peut mesurer les capacités techniques d'une entreprise de moulage sous pression dans une large mesure, parce que la technologie numérique est un must pour les entreprises, la plus tôt vous pourrez maîtriser le cœur de la technologie numérique sur cette route, plus vous pourrez vous démarquer dans la future compétition d'entreprise.

par conséquent, si la technologie de détection numérique et la technologie d'analyse cae sont bien appliquées aux entreprises de moulage sous pression existantes, nous pouvons voir une scène d'usine numérique complète et typique. parmi eux, la technologie de détection numérique réalise la numérisation des entités physiques, et la technologie d'analyse cae convertit les informations numériques obtenues par détection en solutions de problèmes basées sur la production virtuelle. dans ce processus, la détection numérique est en fait un processus entièrement automatisé, tandis que l'analyse cae nécessite toujours la participation humaine. si l'analyse cae peut être solidifiée en un algorithme et entièrement automatisée, alors c'est le prototype de la future usine numérique intelligente.