Le processus de moulage sous pression des plaquettes de frein implique une série d'étapes visant à garantir que des produits de haute qualité sont fabriqués conformément aux normes de sécurité automobile. Ce qui suit est un processus typique de moulage sous pression de plaquettes de frein :

1. Préparation du matériel

Les matériaux des plaquettes de frein comprennent généralement des matériaux de friction, des adhésifs et des plaques de support métalliques. La préparation des matériaux de moulage sous pression comprend la sélection de la formule du matériau de friction et du métal appropriés.

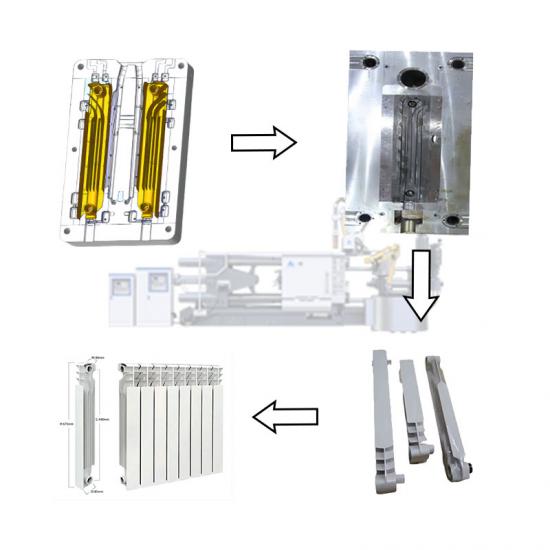

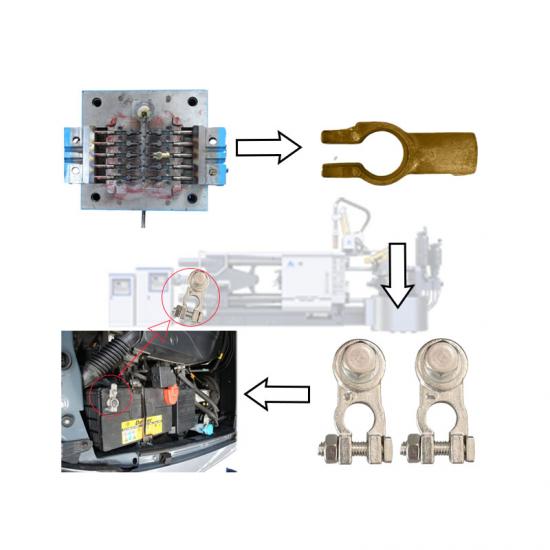

2. Préparation du moule

Selon les exigences de conception de la plaquette de frein, un moule spécial de moulage sous pression est fabriqué. Le moule est généralement fabriqué en acier résistant aux hautes températures et à haute résistance pour garantir la durée de vie et la qualité du moulage sous pression.

3. Chauffage

Préchauffez la plaque de support métallique et le moule à la température appropriée pour garantir que les matériaux peuvent être répartis uniformément et former une bonne liaison pendant le processus de moulage sous pression.

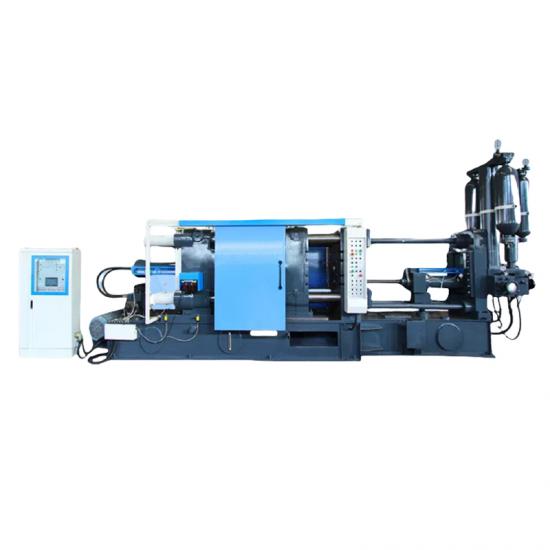

4. Moulage sous pression

Placement de la plaque de support en métal : placez la plaque de support en métal préchauffée dans le moule.

Injection de matériau de friction : Le matériau de friction est injecté dans le moule à haute pression afin qu'il remplisse uniformément le moule et recouvre la plaque de support métallique.

Moulage sous pression : une pression élevée est appliquée par la presse pour lier fermement le matériau de friction à la plaque de support métallique et former la forme prédéterminée des plaquettes de frein.

5. Refroidissement et durcissement

Le moule est laissé refroidir afin que le matériau de friction se solidifie et atteigne les propriétés mécaniques nécessaires. Le temps et les conditions de refroidissement varient en fonction du matériau et de la conception du moule.

6. Démoulage

La plaquette de frein moulée est retirée du moule et inspectée pour déceler des défauts tels que des pores, des fissures, etc.

7. Post-traitement

La plaquette de frein démoulée est soumise au post-traitement nécessaire, notamment l'ébavurage, le nettoyage, le traitement thermique et d'autres étapes pour améliorer sa durabilité et ses performances.

8. Inspection et tests

La plaquette de frein est soumise à une inspection de qualité et à des tests de performance rigoureux pour garantir qu'elle répond aux normes pertinentes et aux exigences des clients. Les éléments de test courants comprennent les tests de dureté, les tests de résistance à l'usure, les tests de résistance au cisaillement, etc.

9. Emballage et expédition

Les plaquettes de frein qualifiées sont emballées, clairement marquées et prêtes à être expédiées aux clients ou aux usines d'assemblage.

Grâce aux étapes ci-dessus, les fabricants sont en mesure de produire des plaquettes de frein qui répondent aux normes de sécurité et de performance pour garantir les performances de freinage du véhicule et la sécurité de conduite.